RESISTENZE a CARTUCCIA

CARATTERISTICHE GENERALI:

Le resistenze a cartuccia per alta temperatura vengono realizzate con soluzioni produttive altamente innovative, partendo da materiali di prima qualità provenienti dai migliori mercati mondiali, rendendo così possibile creare un riscaldatore che risponda ai più elevati standard di affidabilità.

Grazie alla struttura compatta di questo riscaldatore, è possibile racchiudere al suo interno un’elevatissima densità superficiale (W/cm²), che gli consente di raggiungere temperature di lavoro vicine ai 600°C in esercizio continuo. Punto di forza per ottenere tali risultati è l’estrema vicinanza del filo resistivo alle pareti interne della guaina, garantendo, così, un immediato ed ottimale scambio termico con l’ambiente esterno.

Questo conferisce al riscaldatore una vita più duratura (rispetto ai riscaldatori tradizionali), nonché un notevole risparmio energetico, un ottimo isolamento alla alte temperature, un’ottima resistenza agli shocks termici e meccanici e la possibilità di controllo diretto (versione con termocoppia interna).

L’intero ciclo produttivo delle resistenze a cartuccia è sottoposto ai più rigidi controlli dimensionali ed a prove elettriche in accordo alle normative del nostro Sistema di Qualità Aziendale certificato ISO 9001:2015 ed in piena rispondenza ai requisiti delle norme vigenti CEI/EN.

L’intero ciclo produttivo delle resistenze a cartuccia è sottoposto ai più rigidi controlli dimensionali ed a prove elettriche in accordo alle normative del nostro Sistema di Qualità Aziendale certificato ISO 9001:2015 ed in piena rispondenza ai requisiti delle norme vigenti CEI/EN. |

|

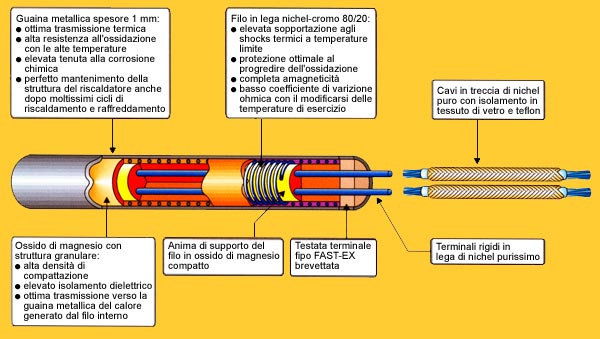

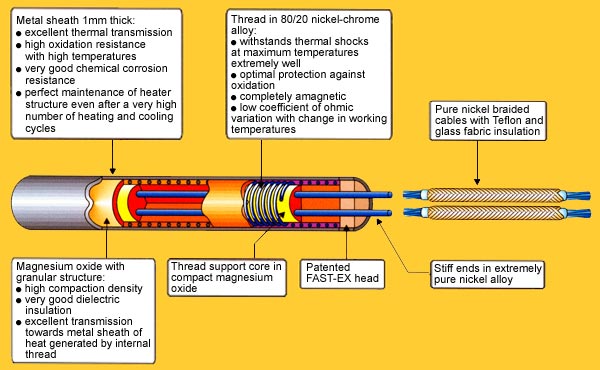

Il riscaldatore a cartuccia è costituito da un tubo di acciaio inossidabile all’interno del quale viene inserito un isolatore in ceramica resistente a variazioni di temperatura; al suo interno, viene inserita una o più spirali ripiegate ad U in filo resistivo di Ni-Cr 80/20 di una data sezione, in grado di garantire condizioni di lavoro ottimali in funzione della densità di potenza richiesta. A sua volta, la spirale viene immersa in polvere di Ossido di Magnesio (Mgo) opportunamente compattata. Per la loro semplice struttura, si prestano ad essere sagomate nelle più svariate forme.

Questi riscaldatori vengono alimentati tramite cavi flessibili di nichel puro isolati in PTFE e fibre di vetro; inoltre, possono essere costruiti in qualsiasi potenza, diametro, lunghezza, potenza e voltaggio a 1 e più circuiti, oltreché a potenza differenziata.

Possono essere equipaggiati con raccordi meccanici, flange, tappi filettati di ogni tipo. Inoltre, con protezioni flessibili, rigide, a gomito, ecc.

Le stesse possono essere costruite anche con termocoppia incorporata (modelli standard in stock con termocoppia tipo ‘J’), con protezioni speciali sui cavi, uscite dei cavi a 90° ed altre tipologie di finitura non-standard su specifica del cliente.

Inoltre, possono essere anche costruite con tratti freddi alle estremità oppure con tratti a potenza differenziata e con 2-3 circuiti ad alimentazione separata; tale finitura è specialmente adottata nella costruzione di resistenze elettriche a cartuccia di lunghezza superiore ai 500 mm con densità di potenza < 15 W/cm².

Le modalità di applicazione di una resistenza a cartuccia sono molteplici, sempre restando nel pieno rispetto dei requisiti di qualità, affidabilità, versatilità, resa e durata.

Tra le applicazioni più comuni, troviamo:

Resistenze Standard a Catalogo

Laddove tali resistenze a cartuccia vengono impiegate in condizioni standard e non vi sono esigenze di riscaldamento particolarmente complesse e si richiede una ridotta tempistica di consegna, disponiamo di un magazzino di elementi standard di varia potenza, tensione, diametro guaina e tipologia di finitura.

RISCALDATORI A CARTUCCIA SPECIALI per altissima densità superficiale

Oltre ai riscaldatori a cartuccia tipici su indicati, è possibile realizzare un tipo di resistenze a cartuccia in grado di lavorare a densità di potenza (W/cm²) molto elevate, grazie ad un’esclusiva tecnologia di costruzione per mezzo di isolanti speciali tipicamente impiegati nell’industria spaziale, che permette di ottenere un’elevata compressione e compattazione anche su polveri a bassa densità quali il Nitruro di Boro (BN), in grado di lavorare ad elevatissime temperature di esercizio ed offrendo prestazioni incredibilmente superiori rispetto alle altre resistenze a cartuccia. Sono disponibili nei seguenti diametri: 12,5 – 14,0 e 16,0 mm.

Vantaggi nell’impiego di resistenze a cartuccia speciali con altissima densità:

Questa speciale tipologia di riscaldatori risulta particolarmente adatta ad operare per tutti gli impieghi aeronautici ed aerospaziali, militari, medicali, oltre che installate su stampi e macchine a ciclo continuo che presentano elevati costi di fermo impianto.

ALCUNI ESEMPI: